Alors que l’automobile est capable de rouler aujourd’hui sans les mains, sans volant, et même sans conducteur, elle n’a pas encore trouvé d’autre technologie pour balayer son pare-brise, que de faire appel à d’antiques raclettes de caoutchouc. Et que dire de son vitrage : il n’intéresse personne, sauf lorsqu’il s’agit de réparer un impact ! Il fut un temps pas si lointain où même les concepteurs automobiles en parlaient en pestant contre son poids et son coût. Les stylistes de l’époque se voyaient alors obligés de remonter une ceinture de caisse « parce que la tôle, ça coute moins cher et c’est plus léger que le verre. » Ce fut le cas notamment lors de la conception du duo Renault 20/30 (ci-dessous) au cœur de la décennie 1970.

Aujourd’hui, le vitrage est bien plus que du verre formé. Il adopte une multitude d’innovations et participe pleinement au design automobile. Savez-vous seulement comment il est fabriqué ? Et surtout pour ce qui nous intéresse : comment sont conçus ceux des concept-cars, avec leurs innovations toujours surprenantes ?

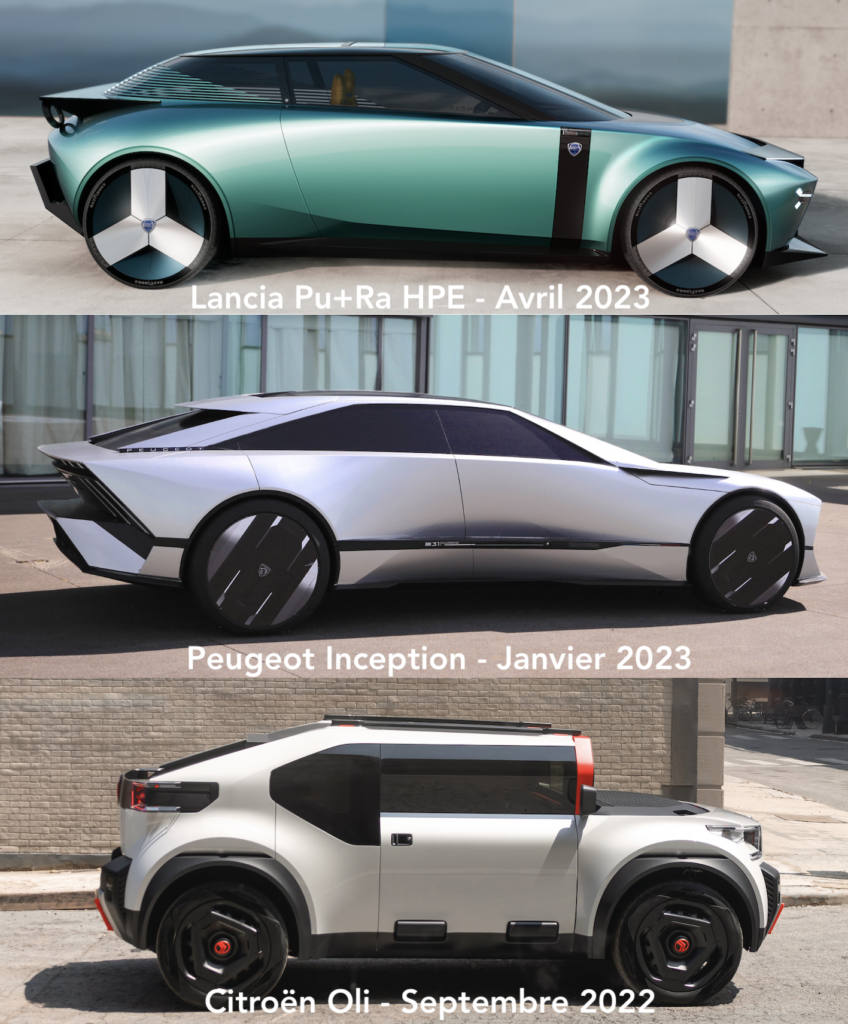

Il est temps de nettoyer le pare-brise et de découvrir ce qu’il recèle comme secrets. Pour cela, nous avons rencontré Pierre Jego, (contact@classicglass.fr) représentant français de la société « DK prototyping for automotive glass ». Cette entreprise hollandaise s’est chargée notamment de concevoir et produire les vitrages des concept-cars Audi Grandsphère, BMW Neue Klasse, Peugeot Inception, Citroën Oli ou encore Lancia Pu+Ra HPE.

Ce que nous savons du vitrage automobile, c’est en regardant la signature gravée dans le verre, comme Sekurit…

Pierre Jego : « Oui, sachant que le logo « Sekurit », avec un K, correspond à la branche « automobile » du fabricant verrier français Saint-Gobain, mais que le mot est passé dans l’usage courant avec un C pour désigner du verre trempé (« Securit »). * https://www.saint-gobain-sekurit.com/fr

Vous allez nous parler des évolutions du pare-brise, mais rassurez-nous, ils seront toujours en verre !?

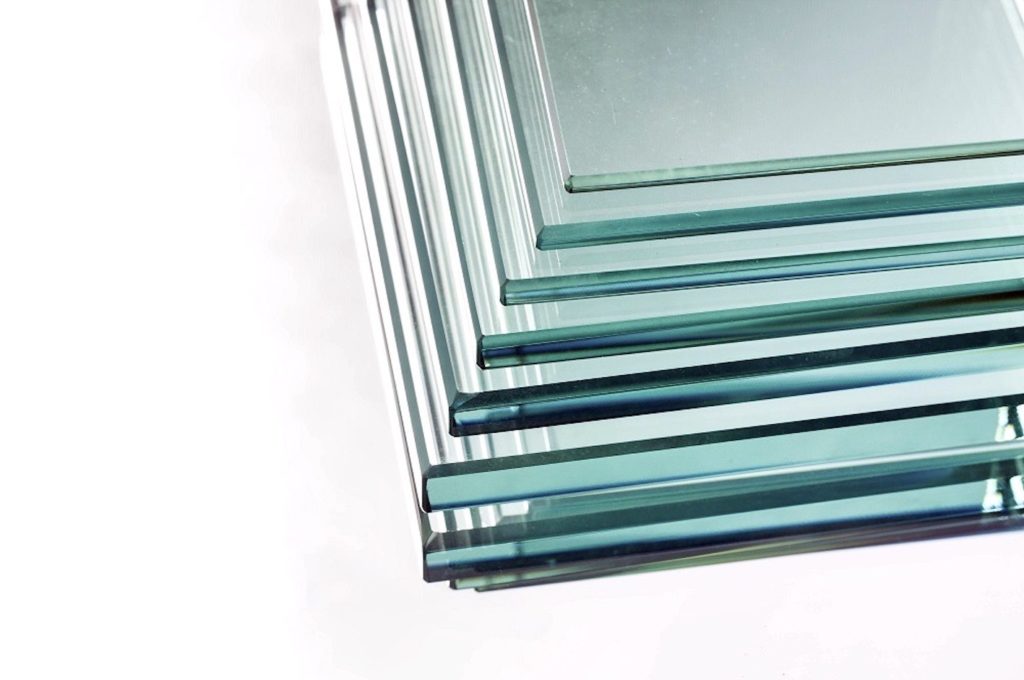

« Oui, mais il ne s’agit pas dans ce cas de verre moulé, qui est un verre en fusion soufflé dans un moule, comme pour une bouteille par exemple. Dans l’automobile, on fabrique les pare-brises à partir de verre plat. Ce dernier est principalement destiné à trois univers : le bâtiment, les écrans (smartphone, ordinateur, etc.) et l’univers automobile. »

Mais un pare-brise est tout sauf plat !

« On utilise du verre plat pour ses qualités optiques, primordiales en automobile. Ensuite on vient découper le pare-brise dans sa forme développée, en deux dimensions. L’opération suivante consiste à effectuer un abrasement des bords, pour une vitre latérale par exemple. Vous pouvez toucher le bord du verre sans risque de vous blesser, mais ce joint arrondi poli a également une utilité : il préserve les qualités mécaniques du verre. »

Cette plaque de verre en deux dimensions découpée est la seule opération avant le formage en trois dimensions ?

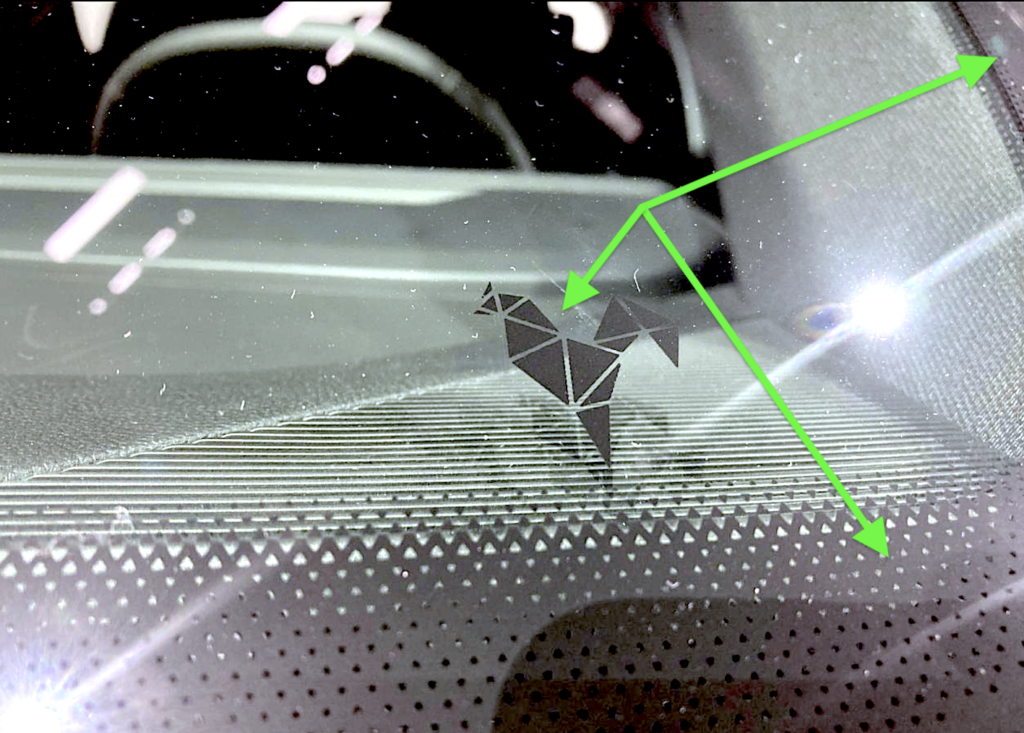

« On effectue également pour les vitrages qui seront collés, une sérigraphie noire sur le pourtour. »

Vous pouvez nous rappeler en quoi consiste cette sérigraphie ?

« C’est un émaillage noir sur le pourtour intérieur du pare-brise qui va cacher le joint de colle. Aujourd’hui, le pare-brise est collé et non plus posé avec des joints. Cette bande noire, que vous voyez de l’extérieur, protège aussi le joint de colle des rayons UV. C’est en fait une peinture noire sur le pourtour intérieur qu’on va émailler. C’est-à-dire qu’elle va être cuite pour la rendre très résistante. Cette opération est réalisée alors que le verre est encore plat. »

La sérigraphie participe un peu au design de la voiture avec ses dégradés en forme de petits points.

« Vous voyez le côté esthétique, mais ce dégradé a une fonction bien précise. Il y a un phénomène quand vous chauffez du verre : il réagit différemment lorsque vous arrivez vers la bande noire qui absorbe la chaleur. Il y a donc un petit risque de distorsion optique. Le dégradé de la sérigraphie permet alors de lisser les différences de températures et de supprimer cette potentielle distorsion. »

Cette sérigraphie est donc forcément de couleur noire ?

« Non, on peut la réaliser dans n’importe quelle couleur. A l’époque, dans les années 2000-2010, on a essayé de vendre cette idée pour des séries spéciales. Mais les coûts ont mis sous l’éteignoir cette possibilité esthétique. Ce n’est pas plus cher dans la réalisation, mais le surcoût provient de la gestion des références de pare-brises. Ce n’est hélas plus du tout d’actualité et je le regrette vraiment. Le modèle Citroën C3 Aircross ci-dessous a possédé une custode surlignée d’un tracé orange en sérigraphie. On pourrait réaliser la même chose sur un pare-brise… »

Maintenant que le pare-brise en 2D dispose de sa sérigraphie, comment devient-il bombé et respectueux des dimensions imposées par le constructeur ?

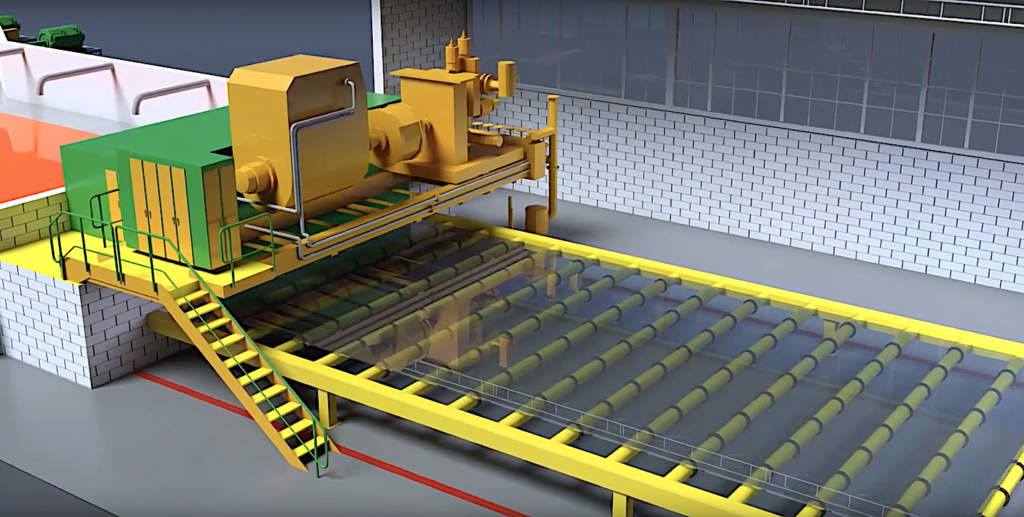

« C’est ce qu’on appelle le formage, et c’est la partie la plus technique et stratégique du verre automobile. Jusqu’à maintenant, tout ce qu’on vient de voir, n’importe quelle industrie du verre sait faire. Le formage, avec une excellente qualité optique demandée par l’industrie automobile, est plus complexe. »

Et il n’y a qu’une seule façon de faire ?

« Non, il existe deux méthodes : par gravité et par pressage. La plupart des pare-brises d’aujourd’hui sont réalisés par gravité. On va prendre le vitrage 2D, et venir le poser sur un outillage en métal qui ne reprend que le bord extérieur en 3D de la pièce voulue, sur à peu près 2 cm. L’intérieur de cet outillage est vide. Il ne possède donc qu’une bande de métal qui a la forme du cadre du pare-brise (on appelle cet outillage le ‘squelette’), forme réalisée grâce à la numérisation 3D du constructeur. »

« On vient poser le vitrage froid en 2D sur ce squelette et on l’introduit dans le four qui embarque au moins trente pièces d’un coup. Ce four va progressivement monter en température, jusqu’à 650°, et par gravité, le verre chauffé va s’affaisser sous son propre poids, en gardant la forme souhaitée sur les bords. A la fin du procédé, à la sortie du four, le pare-brise a pris sa forme, seulement maintenu par les bords du squelette. »

Il n’y a donc pas de moule ?

« Non, c’est le poids du verre chauffé qui, par simple gravité, va former le pare-brise qui est maintenu sur tout son pourtour sur le squelette. Au niveau de ce dernier, la tolérance est minimale, de l’ordre de plus ou moins 1 à 2 millimètres, pour venir s’accoster à la caisse peinte sur la chaîne de montage du constructeur. En revanche, pour l’intérieur du pare-brise, la tolérance est plus importante puisque c’est la forme extérieure du bombage. Les seules contraintes, en dehors de la transparence, c’est la régularité de surface pour l’optique et pour l’essuyage. On obtient ces tolérances par la maîtrise des paramètres comme le temps de chauffe, le temps de cycle, etc. »

C’est avec ce procédé qu’on arrive à réaliser les bulles de vitre de hayon, comme sur les Renault 25 ci-dessus et Fuego des années 1980 ?

« Toutes les voitures aujourd’hui ont des vitres avec double galbe ou double cintrage. C’est-à-dire qu’il y a plus d’un rayon. Au rayon principal, souvent longitudinal, on ajoute un rayon transversal, par exemple pour la bulle de hayon. La limite est atteinte en fonction du différentiel entre les deux rayons : plus vous avez un rayon principal faible (en longitudinal par exemple), plus vous pourrez avoir un second rayon important. C’est ce qu’on retrouve sur les pare-brises qui ont en général un rayon principal faible (du haut en bas du pare-brise) et un autre plus important (latéralement) pour s’adapter aux montants. Plus il y a de bombé dans un sens, moins il peut y en avoir dans l’autre. Et c’est pour cela que notre société DK intervient dès les premières phases de design d’un concept-car par exemple, afin de déterminer très tôt dans le processus si une forme est faisable en verre ou non. »

Les designers sont-ils bien informés sur cette production, qu’elle soit à l’unité pour un concept-car ou en grande série ?

« Dans une certaine mesure, les designers connaissent les limites du formage du verre. Mais lorsque je me rends à Vélizy (l’ADN Stellantis) ou à Guyancourt (le Technocentre Renault), c’est souvent bien avant que la maquette ne soit confiée pour réalisation à un prototypiste. Par exemple, pour le concept-car Lancia Pu+Ra HPE en Italie, j’y suis allé bien avant, alors que la maquette était encore en polystyrène à l’échelle 1. »

« Les designers avaient apposé des rubans noirs pour délimiter les surfaces du vitrage et m’ont demandé si c’était réalisable pour le concept-car roulant. En fonction de leur dessin et découpage, j’opère ou non des modifications. Notons aussi que la Lancia Pu-Ra intègre également des zones opacifiantes sur le pare-brise (pour remplacer le pare-soleil) et un tableau de bord mobile pour projection, de type ‘Smart glass’ (voir en fin de post). »

DK est spécialisé dans la petite série. Depuis quand êtes-vous représentant de la société en France ?

« Je travaille pour DK depuis 2021. C’est une petite société néerlandaise d’une vingtaine de personne crée par Bart Driehuis qui a démarré en refabriquant des vitrages pour voitures de collection. Aujourd’hui un quart environ du chiffre d’affaires concerne les concept-cars modernes, le reste étant du prototypage et de la très petite série pour toutes sortes d’usages et de clients automobiles. »

DK travaillait alors essentiellement pour les constructeurs allemands ?

« Dans les années 1990, Bart Driehuis a été contacté par Volkswagen pour réaliser des pare-brises spécifiques. Satisfait du résultat, le groupe lui a confié l’intégralité des commandes de vitrages pour les concept-cars Volkswagen. Depuis les années 2000, DK a la majorité du business du prototypage des vitrages des concept-cars allemands. »

Pourtant, les géants du verre savent faire, non ?

« L’industrie du vitrage est une industrie orientée vers le volume. Bart Driehuis, le patron de DK, a développé un processus de fabrication qui n’est pas celui dont on a parlé mais qui est inédit. DK est équipé pour fabriquer les vitrages à l’unité ou en très petites séries. Les vitrages sont très beaux, avec une qualité optique parfaite, ce qui est fondamental avec les concept-cars. Un groupe comme Saint-Gobain sait effectivement faire, mais leur spécialité, ce sont des séries d’au minimum plusieurs milliers de pièces. »

Et aujourd’hui, vous travaillez aussi pour les deux groupes français ?

« Oui, et c’est récent. Nous avons pris contact avec les personnes en charge de la réalisation des concept-cars de Stellantis, et on a pu livrer très rapidement les vitres latérales bombées du concept Oli, qui semblaient poser problème en termes de réalisation et de délai. Depuis, nous sommes impliqués systématiquement, et avons développé et fourni les concepts suivants. Nous faisons de même avec Renault depuis cette année, mais je ne peux pas vous donner de nom car les concepts ne sont pas encore dévoilés. Enfin, nous travaillons pour un certain nombre de start-up automobiles, que ce soit pour une hypercar à motorisation 12 cylindres ou un petit véhicule de type ‘nouvelle mobilité urbaine’. »

DK est spécialiste de la petite série, mais pour un concept-car, vous ne faites qu’une pièce ?

« Non, ce sont trois pièces en général. Pour la Lancia Pu+Ra HPE c’est ce qu’on a produit parce que la vie d’un concept-car, surtout roulant, est pleine d’aléas. Il peut y avoir de la casse au moment du montage mais aussi en cours de vie. Et refaire un pare-brise, ça implique un surcout de redémarrage du four. »

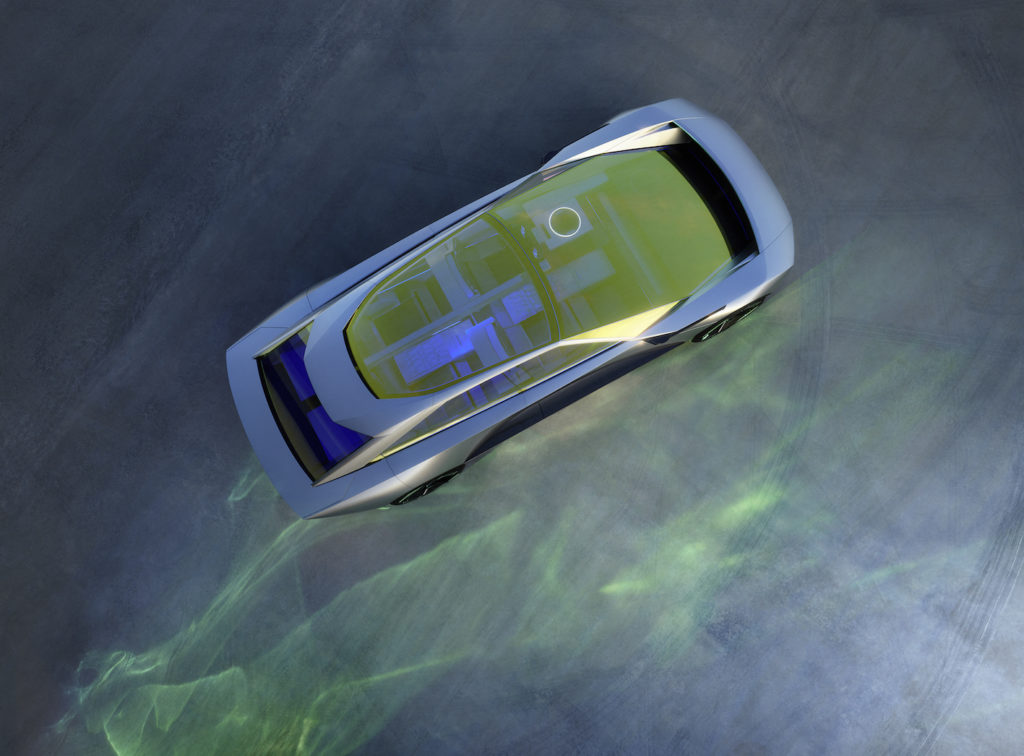

Côté Stellantis, en dehors de Oli et de Pu+Ra HPE, vous avez travaillé sur le vitrage du concept-car Peugeot Inception ci-dessus…

« Sur ce projet, on est intervenu très en amont. Pour la calandre du prototype, le design désirait un effet miroir. L’équipe de Matthias Hossann – directeur du design Peugeot – nous a demandé s’il était possible de réaliser cet ensemble en verre. On a proposé un verre semi-miroir qui reste transparent et on l’a présenté avec deux épaisseurs pour un résultat final étonnant. »

« L’idée du verre dichroïque pour le pare-brise vient de Maud Rondot, de l’équipe des couleurs et matières Peugeot (aujourd’hui, Maud a été promue au poste de la direction du département C&M chez Peugeot, NDA). On leur a présenté les verres plats disponibles chez un verrier allemand (Schott) qui réalise des verres spéciaux. Peugeot a choisi le verre Narima. »

Ce verre est-il adapté à la grande série ?

« Il est techniquement industrialisable, oui. Mais il y aurait un problème de longévité, avec un type d’agression automobile très différent du monde de l’architecture où il peut être utilisé. Et je ne suis pas sûr qu’il passerait toutes les homologations. Ajoutons que ce verre n’a pas de qualité thermique. Le dichroïque, c’est avant-tout un usage très design puisqu’il propose des couleurs différentes en fonction de l’angle où on le regarde, mais il n’a pas de traitement infrarouge contre la chaleur. »

Une question pour finir : le polycarbonate pour un concept-car, c’est quand même plus pratique et moins cher !?

« Chez les verriers, on parle de pare-brise en plastique ! Il y a deux sortes de réalisations possibles : le plexi qui est interdit en automobile, car c’est un matériau qui se casse et devient tranchant. Et il y a le polycarbonate qui est utilisé notamment pour les visières de moto. C’est une résine solide, qui a une bonne apparence mais qui vieillit mal parfois… Le verre reste quand même le matériau préféré des designers : il est plus qualitatif, résistant, il vieillit mieux et surtout, son aspect sous les néons des salons est parfait. »

BONUS

Pour être (encore !) plus intelligent après lecture…

Pierre Jego nous éclaire sur les innovations du vitrage.

« Le vitrage intègre depuis longtemps de nombreuses fonctions, plus ou moins visibles : thermique, comme le coating anti-infrarouges pour réduire la chaleur dans l’habitacle, acoustique (intercalaire spécial inséré entre les deux verres du vitrage feuilleté), réseau chauffant et antennes intégrées, etc. Certaines innovations n’ont pas vraiment trouvé leur marché: coating hydrophobe, anti-reflet, anti-lacération. De même, la tendance à l’amincissement des vitrages, motivée par le gain de poids assez significatif (2,5 Kg par m2 et par mm de verre), s’est un peu ralentie ces dernières années, entre autres pour des raisons de dégradation du comportement acoustique. »

Le Smart glass est un vitrage opacifiant sur demande, éventuellement par segments pilotables, comme sur le toit du Renault Rafale (ci-dessous) annoncé pour 2024.

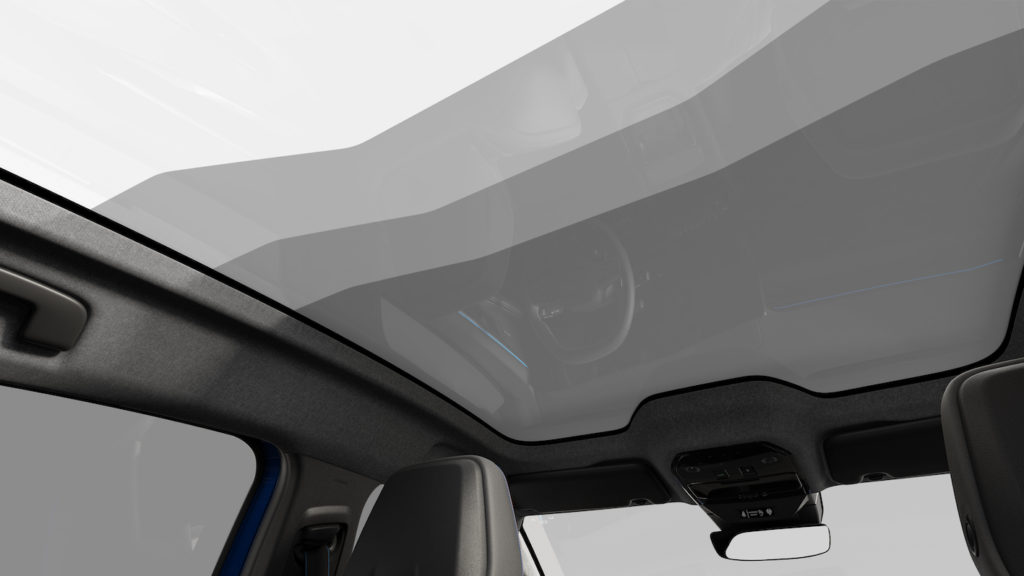

Le HUD (head-up display ou affichage tête haute) est une projection d’informations par réflexion sur le vitrage. Ce n’est pas nouveau, mais la technologie a bien progressé, et couplée avec l’IA, on commence à voir des utilisations assez surprenantes. La Neue Klasse de BMW ci-dessous, dévoilée à Munich en septembre 2023 et sur laquelle nous avons travaillé, présente ainsi un HUD sur toute la bande basse noire du pare-brise. D’une façon générale, la question de la projection d’images sur les vitrages intéresse beaucoup les designers.

NDA : la HUD de la nouvelle Citroën ë-C3 ci-dessous n’adopte pas ce principe puisque la projection ne se fait pas sur le verre et la base du pare-brise, mais sur un élément dédié de la planche de bord.

Les vitres latérales feuilletées. Le verre feuilleté est composé de deux feuilles de verre qui prennent en sandwich un intercalaire plastique, en général 5 mm. Il présente de meilleures performances d’absorption acoustique que le trempé (une seule feuille de verre, en général 3,5mm). On voit ainsi de plus en plus de vitres latérales passer en feuilleté, notamment sur les berlines électriques.

Les toits panoramiques, vitrages affleurants et infos intégrées sont une tendance lourde, de nombreux stylistes imaginent de véritables “bulles” de verre, en y intégrant des fonctions thermiques. On voit apparaître également des vitrages avec projection d’images, ou solaires. Cela implique des ajustements et un accostage parfaits, et donc des vitrages de haute qualité: tolérances de galbe, régularité de surface, réflexion optique.

Le verre photovoltaïque peut intégrer des cellules photovoltaïques dans un vitrage feuilleté. Le rendement n’est pas très élevé, mais l’effet Wahoo est indéniable… La toute récente Fisker Ocean ci-dessous propose un grand toit ouvrant solaire. D’autres projets sont en cours. On sait aussi que des films PV transparents, ou semi-transparents, sont en développement.

Les limites du formage du verre. Le vitrage participe au style de l’auto, et à ce titre, la question de la faisabilité des volumes se pose très en amont. La principale contrainte réside dans la complexité de la forme. Tous les vitrages actuels sont de type double-bombage, c’est-à-dire qu’ils présentent plusieurs rayons de courbure, dans le sens longitudinal comme vertical. Plus on plie dans un sens, plus il est difficile de plier dans l’autre : les zones de sphéricité sont les plus complexes à réaliser.